Часовници под лупа: PVD срещу DLC, техните разлики, предимства и приложение

Автора: Michal Pindura Коментар: 0 Създадени: 06.08.2018

Отдавна отминаха времената, когато, без да взимаме предвид емайлирането и другите майсторски техники за украсяване, само натуралният нюанс на материала на корпуса, каишката или безела са определяли цвета на часовника. От днешна гледна точка, поражда усмивка и пионерският опит на дизайнера Фердинанд Александър Порше, който през 1972 г. напръскал корпуса на модела Chronograph 1 с черна боя, което, както подозирате, не e било при ежедневна употреба на часовника трайно решение. От седемдесетте години научните постижения създадоха повече или по-малко използвани видове повърхностни обработки. При модерните часовници, най-често се прилагат две криещи се зад нищо неговорещите абревиатури – PVD и DLC.

Преди да си кажем нещо повече за тяхното значение и процес на нанасяне, трябва да започнем отначало. Що се отнася до PVD и DLC не може да става дума за два диаметрално различни метода, защото PVD, тоест физическото отлагане на пари, включва в себе си и метода DLC. С други думи, на практика DLC е само един от многото варианта на отлагане, където вместо метал се нанася върху основния материал микрокристален въглерод.

От гледна точка на обикновения човек, главната разлика между PVD и DLC е цената. Финансовият аспект засегна и физическото покритие. Доколкото PVD е вече стандарт, широко достъпно покритие на часовниците, по-устойчивото и логически и по-скъпото DLC покритие срещаме предимно при моделите на по-луксозните производители.

PVD – физическо отлагане на пари

(Physical Vapor Deposition)

PVD технологията е най-често използваният метод, с който можем да получим лъскаво покритие върху керамика, стъкло и метал. През последните 50 години, отлагането на материали и неговият резултат – тънък слой, е преминало през значително развитие. То повлия и върху голям брой промишлени отрасли, включително часовникарството, и въпреки това неговите възможности още не са изцяло проучени, както и изчерпани.

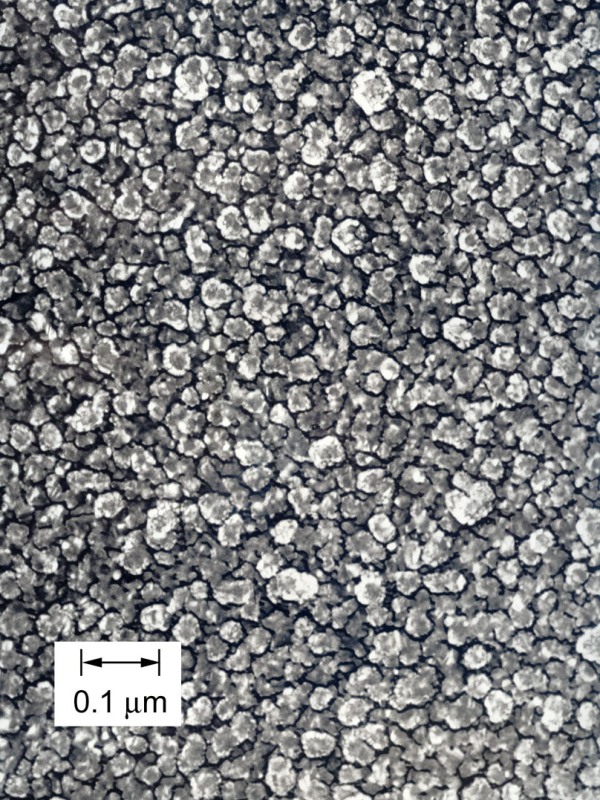

Като тънък слой определяме слоеве, чиято дебелина варира от нанометри до единици на микрометри, при часовниците това е най-често 2 – 10 μm. През последните години се поставя голям акцент върху подобряването свойствата на материалите от различни гледни точки. Между другото, за постигането им може да се използват тънки слоеве върху повърхността на материалите. Областта на модерните покрития е важна за използване на керамични материали, които са характерни с отлични термични, механични и електрически свойства, както и с нисък коефициент на триене, висока твърдост, устойчиви са на износване, висока температура (стандартно 550°C, но и 750°C и повече), корозия и киселини. Освен това, при ежедневен контакт с кожата е от значение и тяхната добра биосъвместимост.

PVD покритията може да се прилагат като монослоеве или мултислоеве с по-големи или по-малко изразителни преминавания между отделните слоеве. При PVD процеса се образува покритие от изпаряването на метала/керамиката от мишената поради бомбардирането на повърхността с йонни. Почти върху всички метали и керамични съединения, които не може да бъдат разградени химически, може да се прилага тази технология за нанасяне. Със смяната на мишените може да се получат мултислойни покрития.

Принципът на нанасяне на покритието изобразява PVD диаграмата на устройството. Материалът се изпарява и същевременно се йонизира с дъга от електроди. След това, йонизираният материал се ускорява по посока на целевия предмет с отрицателно напрежение, което е приложено върху него. След достигане на повърхността на материала, йонизираните атоми образуват собствен депозиран слой.

За PVD покрития, най-често се използват следните съединения: TiN – титанов нитрид, TiCN – титанов карбонитрид, TiAlN – титанов нитрид и алуминий, CrCN – хромен карбонитрид, ZrN – циркониев нитрид, CrN – хромен нитрид, WC – волфрамов карбид.

В часовникарската индустрия, се използва за постигането на атрактивния златен цвят екстремно твърд керамичен материал – титанов нитрид. Обикновено, върху основата се нанася в два слоя, като първият прикрива дребните несъвършенства, а вторият образува съвършено гладка повърхност. Типичната дебелина на нанасянето на златния PVD при часовниците е 10 μm, тоест десетократно повече от дебелината на класическото позлатяване с чисто злато, спрямо което има многократно по-висока устойчивост. Разбира се, че нито TiN PVD с твърдост 2000 – 2500 HV не е абсолютно устойчиво на надраскване.

През последните десет години са разработени няколко комерсиално използвани варианта на титановия нитрид като напр. TiCN, TiAlN. Покритията от тях предоставят еднаква или доста често и по-добра твърдост, по-висока устойчивост на корозия и предимно други цветови оттенъци от светло сиво, през дъгово синьо-лилаво до почти черно. Черният цвят е характерен и за волфрамовия карбид.

Хромираната повърхност на часовниците се дължи на хромния нитрид. Тънкият филм CrN е известен с високата твърдост (два пъти по-висока в сравнение с концептуалното хромиране), добра устойчивост на оксидиране и нисък коефициент на търкане, така че е идеален за нанасяне върху метална или пластмасова основа. С добавянето на ацетилен в процеса на отлагането се образува сив до черен хромен карбонитрид.

DLC – диамантеноподобно въглеродно покритие

(Diamond Like Carbon)

Въглеродът е най-важният елемент в биосферата и е в основата на всички живи организми. В природата се появява в чиста форма като мек графит и твърд кристален диамант. Отличните физически предразположения на диаманта имат широк спектър на приложение в много отрасли на промишлеността. Веднага щом стане дума за диамант, обичайно хората се сещат за използването му в бижутерията, където диамантът се употребява като украшение на пръстени, висулки или часовници. Такъв диамант обаче трябва да е достатъчно голям, за да бъде видим. Напротив, при използването в промишлеността е достатъчно диамантът да се обработи с дебелина само няколко микрометра, за да послужил като горна покривна повърхност и по този начин да осигурява дълга издръжливост.

Свойствата на диаманетеноподобните слоеве, придобити чрез подобен процес както при PVD, имат подобни характеристики като диамант, при което микрокристалите DLC са способни да нараснат върху по-голяма площ и при по-ниска температура. Благодарение на високата твърдост от десети клас по скалата на Моос, химическата инерция, високата еластичност и ниският коефициент на триене, тези слоеве намериха приложение предимно в механиката като покрития на инструменти и механичните части, предпазвайки ги от корозия и износване. Всички горепосочени предимства превръщат DLC в идеален кандидат за използване и в часовникарската индустрия. Часовниците третирани с DLC са сиво-черни на цвят, тяхната повърхност е обичайно матова и са изключително устойчиви на надраскване.

Източник: CES EduPack 2006, Granta Design Ltd., Cambridge, UK, kme.elf.stuba.sk, www.matnet.sav.sk, pvd.cz, www.rubig.com, wikipedia.org, forums.watchuseek.com, www.brycoat.com